ABS (Acrylnitril-Butadien-Styrol) ist ein weiterer, sehr verbreiteter Werkstoff im 3D-Druck. Mein Interesse an diesem Filament hat gleich zwei Gründe:

- Die deutlich höhere Witterungsbeständigkeit und Erweichungstemperatur.

- Die Möglichkeit mit ACETON (Achtung sehr Gefährlich) eine Glatte und Glänzende Oberfläche zu erzeugen.

Punkt 1 wurde interessant als ich ein Handydock für mein Auto entworfen hatte, dieses funktionierte so lange gut bis das erste mal die Sonne raus kam und das PLA sich dann so langsam verformte. Ich hoffe nun dass ich dies mit ABS in den Griff bekomme.

Punkt 2: Hey glänzende Oberflächen sehen doch viel cooler, ähhm „Professioneller“ aus.

Erste Hürde Haftung

Blauäugig wie man ist nimmt man sich sein funktionierendes PLA Setup, setzt die Temperaturen etwas höher und Druckt. Nach den ersten paar Sekunden stellt man jedoch fest, dass das Ganze einfach nicht auf dem Druckbett halten will und sich nur um den Extruder zusammen kringelt. Eine kurze Suche im Netz ergibt, dass die Haftung einer der Schwierigkeiten dieses Materiales ist.

Für PLA benutze ich einen BuildTak als Oberfläche diese scheint aber bei ABS nicht ausreichend zu haften. Also habe ich angefangen mit Glas, Kreppband, Malerkrepp und anderen Oberflächen zu experimentieren. In der Zwischenzeit ist mir auch aufgefallen, dass ich bei meinem Drucker durch die höheren Temperaturen das Druckbett neu Kalibrieren muss. Als dass geschafft war und ich das Malerkrepp mit Haarspray versehen hatte waren dann endlich sichtbare Druckergebnisse vorhanden.

Da der Erste Layer sich aber immer noch verzog setzte ich die erste Schichtdicke etwas hoch (0.2 wurde zu 0.25), das half etwas aber die Ecken wollten immer noch nicht richtig halten. Nachdem ich die Temperatur dann noch reduzierte (230°C auf 220°C) hielt das dann auch endlich.

Zweite Hürde Extrusionsdurchmesser

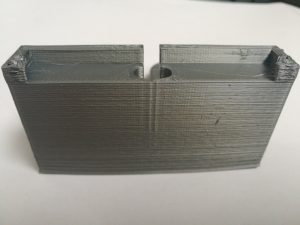

Leider ist der Extrusionsdurchmesser (Extrusion width) bei ABS zumindest auf meinem Drucker kleiner als der von ABS. Dies ist hier sehr schön zu sehen, da die einzelnen spuren sich gegenseitig nicht mal berühren:

Außerdem sieht man an diesem Druck, dass die Layer untereinander keine wirklich gute Haftung haben (Die fehlende Ecke ist beim abnehmen einfach rausgebrochen).

Bei der Layerhaftung fand ich heraus, dass das nur für die ersten beiden Layer gilt. Am ende habe ich zweierlei dinge getan:

1.. das Druckbett nochmal so genau wie möglich kalibriert.

2.. die „extrusion width“ im Slic3r etwas herunter gesetzt.

Damit erhielt ich dann eine geschlossene Oberfläche und bei kleinen Bauteilen auch akzeptable Ergebnisse.

Dritte Hürde „Warping“

Bei dem Versuch einen Testwürfel mit unterlegter Platte zu drucken stellte ich fest, dass das im Netz viel benannte und gefürchtete „Warping“ doch kein Geist ist denn ich bekam dieses Ergebnis:

Frustresistenz an, und Weiter…

Im Netz fand ich einige Beiträge die zeigten, dass Warping entsteht wenn dass Bauteil ungleichmäßig auskühlt. Die Ursachen können dabei vielfältig sein. Was ein wenig half war den Bauteillüfter zu deaktivieren. Damit bekam ich das 20×20 mm große Bauteil (siehe oben) schon ganz passabel gedruckt. Doch der 70mm breite Autohalter wölbte sich immer noch so stark, dass er nach 2,5h Druck die Haftung verlor. (Damit sind wir wieder beim Thema Frust).

Da mein Drucker, aus Platzgründen, leider unterm Fenster stehen muss ist er immer einer gewissen Zugluft ausgesetzt. Um diese jetzt auch noch aus dem Spiel zu nehmen habe ich aus Pappe ein Gehäuse gebaut. Da ich Angst hatte Netzteil und Hauptplatine zu überhitzen habe ich dieses Gehäuse nur um den Bauraum gesetzt.

Nicht schön aber selten! (Wenn ich mal Zeit habe überlege ich mit die Pappe mit Plexiglas zu ersetzen)

Nun wurden dann auch größere Bauteile fast ohne Warping gedruckt.

Endgültig gelöst hat sich das Problem aber erst als ich im Slic3r einen 5mm „Brim“ eingefügt habe der die Haftung der Ecken scheinbar genug verstärkt hat.

Vierte Hürde Maßhaltigkeit

Da ja nun alles klappt habe ich den Autohalter ein weiteres mal gedruckt und siehe da, dass Handy passt nicht (Grummel).

Also habe ich mit ein Testbauteil erstellt welches die Verschiedensten Längen beinhaltet um Herauszufinden warum der Halter zu klein geworden ist:

Das Bauteil hat 150x150mm Außenmaße und jede Stufe ist 10mm. Beim Nachmessen kam ich darauf, dass jedes maß ca. 1% kleiner ist als in der Zeichnung. Also 148,5mm statt der 150mm usw.. Da ich von meinen Versuchen mit PLA weis, dass die Schrittmotoren richtig eingestellt sind musste der Grund wo anders liegen. Beim Warping sieht mann sehr gut, dass das Material sich beim Abkühlen stark zusammenzieht, dies scheint also hier der Grund zu sein, dass das Bauteil nach dem Abkühlen immer etwas kleiner wird als dem Drucker gesagt war. Die Lösung hier ist sehr einfach, man Skaliert das Modell im Slicer einfach auf 101% bevor man es im GCode ausgibt.

Das Bauteil hat 150x150mm Außenmaße und jede Stufe ist 10mm. Beim Nachmessen kam ich darauf, dass jedes maß ca. 1% kleiner ist als in der Zeichnung. Also 148,5mm statt der 150mm usw.. Da ich von meinen Versuchen mit PLA weis, dass die Schrittmotoren richtig eingestellt sind musste der Grund wo anders liegen. Beim Warping sieht mann sehr gut, dass das Material sich beim Abkühlen stark zusammenzieht, dies scheint also hier der Grund zu sein, dass das Bauteil nach dem Abkühlen immer etwas kleiner wird als dem Drucker gesagt war. Die Lösung hier ist sehr einfach, man Skaliert das Modell im Slicer einfach auf 101% bevor man es im GCode ausgibt.

Achtung!!! wird weiter unten auf 100,5% geändert!!!

Fünfte Hürde Warping die zweite

Ein weiteres Problem was sich im letzten Versuch ergab war, dass das Bauteil zwar nach dem Druck gut aussieht sich aber nach dem Entnehmen aus dem Drucker doch noch etwas verzieht. Die Gründe hierfür sind die selben wie für das Warping, das Bauteil kühlt ungleichmäßig aus. Um das zulösen muss der Bauraum nach dem druck langsam ausgekühlt werden. Manchmal reicht es bei geschlossenen Druckern aus die Heizplatte einfach aus zu schalten und den Drucker bis zum Auskühlen zu zu lassen.

Jetzt muss doch alles Gehen!

Also drucken wir mal wieder einen Elch!

Von oben betrachtet sieht der echt gut aus, schaut man sich das Geweih doch von unten an so fällt auf, dass die Überhänge nicht sehr sauber geworden sind.

Also flott einen Überhang-test gedruckt und siehe da es gibt von Anfang an Probleme:

Also habe ich mehrere Tests mit verschiedenen Einstellungen des Bauteillüfters gedruckt und bekam die besten Ergebnisse wenn ich ihn zu 100% an lies und nur in den ersten Layern abschaltete:

Da Ich nun die Temperaturverhältnisse verändert hatte habe ich auch meine 1% Schrumpfung nochmal überprüft und musste feststellen, dass diese sich nun auf 0,5% relativiert hatte.